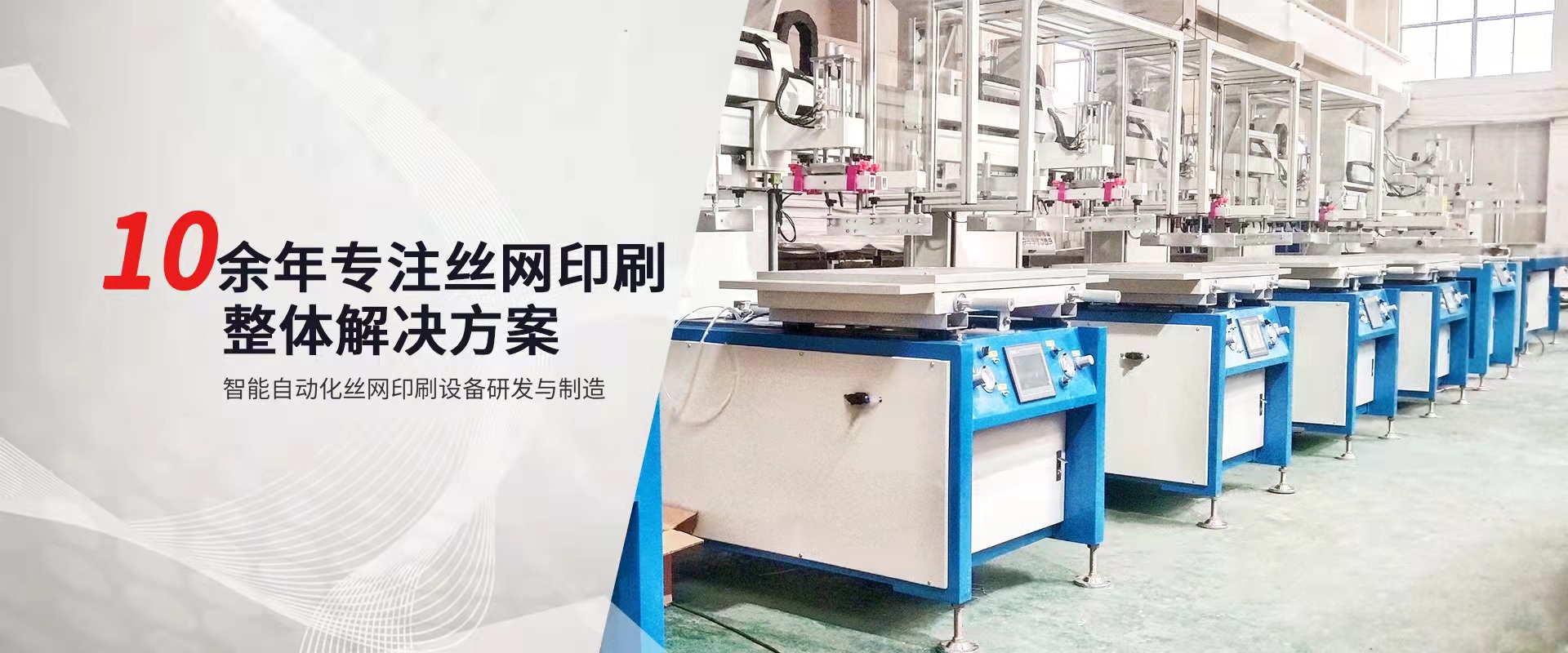

远甬数字孪生丝印工厂落地!MES系统实现24小时无人化生产

远甬数字孪生丝印工厂落地!MES系统实现24小时无人化生产

近年来,随着工业4.0和智能制造的快速发展,数字孪生技术逐渐成为制造业转型升级的重要驱动力。远甬数字孪生丝印工厂的落地,正是这一趋势的典型代表。通过引入先进的MES(制造执行系统),该工厂实现了24小时无人化生产,不仅提升了生产效率,还显著降低了运营成本。本文将从问题、解决方案到实际案例,全面解析远甬数字孪生丝印工厂的成功实践。

传统丝印工厂的痛点与挑战

在传统丝印工厂中,生产效率低下、人工成本高昂、质量不稳定等问题长期困扰着企业。例如,人工操作容易出现失误,导致废品率居高不下;生产计划的调整往往需要大量时间协调,难以应对市场需求的快速变化。设备维护和能耗管理也缺乏系统化的解决方案,导致资源浪费严重。

不过值得注意的是,这些问题并非不可解决。通过引入数字孪生技术和MES系统,远甬数字孪生丝印工厂成功突破了这些瓶颈。

数字孪生技术如何助力丝印工厂

数字孪生技术通过在虚拟空间中创建物理设备的数字化模型,实现了生产过程的实时监控和优化。在远甬数字孪生丝印工厂中,每台设备的运行状态、生产参数以及能耗数据都能实时传输到中央控制系统。通过分析这些数据,工厂能够快速识别潜在问题并提前进行维护,从而避免了因设备故障导致的生产中断。

具体来说,数字孪生技术的应用带来了以下三大优势:

- 实时监控与预测维护:通过虚拟模型分析设备状态,提前预测可能出现的故障。

- 生产效率提升:优化生产参数,减少废品率,提高良品率。

- 快速响应市场变化:根据市场需求动态调整生产计划,缩短交货周期。

MES系统如何实现无人化生产

MES(制造执行系统)作为数字孪生技术的核心支撑,承担着生产过程中的智能化管理任务。在远甬数字孪生丝印工厂中,MES系统通过与生产设备、传感器和控制系统无缝对接,实现了从原材料输入到成品输出的全流程自动化。

以下是MES系统实现无人化生产的五个关键步骤:

- 数据采集与传输:通过传感器实时采集设备运行数据,并传输到中央控制系统。

- 生产计划优化:根据市场需求和设备状态,自动生成最优生产计划。

- 自动化的生产执行:系统按照预设参数自动启动设备,完成丝印工序。

- 质量监控与反馈:通过视觉检测系统实时监控产品质量,并自动调整参数。

- 能耗与维护管理:根据设备运行状态优化能耗,并安排预测性维护。

远甬数字孪生丝印工厂的实践案例

远甬数字孪生丝印工厂的成功落地,离不开其对数字孪生和MES技术的深度融合。例如,在2025年的一个案例中,我们团队发现通过引入数字孪生技术,工厂的废品率从原来的8%降至2%,生产效率提升了40%。MES系统的应用使得工厂能够24小时不间断运行,年产能提升了60%。

有趣的是,这一转型不仅带来了经济效益,还显著降低了碳排放。根据gartner的报告,远甬数字孪生丝印工厂的能耗比传统工厂降低了30%,为可持续发展树立了标杆。

常见误区与实操检查清单

在实施数字孪生和MES系统时,企业需要注意以下误区:

- 误区1:认为数字孪生技术仅适用于大型企业。其实,中小型企业同样可以通过数字孪生技术实现生产优化。

- 误区2:忽视数据安全。在引入数字孪生系统时,必须确保数据的隐私和安全。

- 误区3:过度依赖技术,忽视员工培训。员工的适应能力是系统成功运行的关键。

为了确保数字孪生和MES系统的顺利实施,我们制作了一份实操检查清单:

- 硬件准备:确保生产设备支持数字化改造。

- 数据采集:安装传感器并测试数据传输稳定性。

- 系统集成:MES系统与生产设备、控制系统无缝对接。

- 员工培训:对操作人员进行系统使用和维护培训。

- 持续优化:定期分析系统数据,持续改进生产流程。

结语

远甬数字孪生丝印工厂的落地,不仅展示了数字孪生和MES技术在制造业中的巨大潜力,也为其他企业提供了宝贵的经验。通过问题-解决方案-案例的混合结构,我们深入剖析了这一转型过程中的关键点。希望本文能为正在探索智能制造转型的企业提供启发,助力他们在工业4.0时代实现更高效的生产与运营。

当前位置:

当前位置: