陶瓷电阻印刷智造方案 | 每小时2000件±1%阻值精度

远甬 | 陶瓷电阻印刷智造方案:每小时2000件±1%阻值精度的高效生产之路

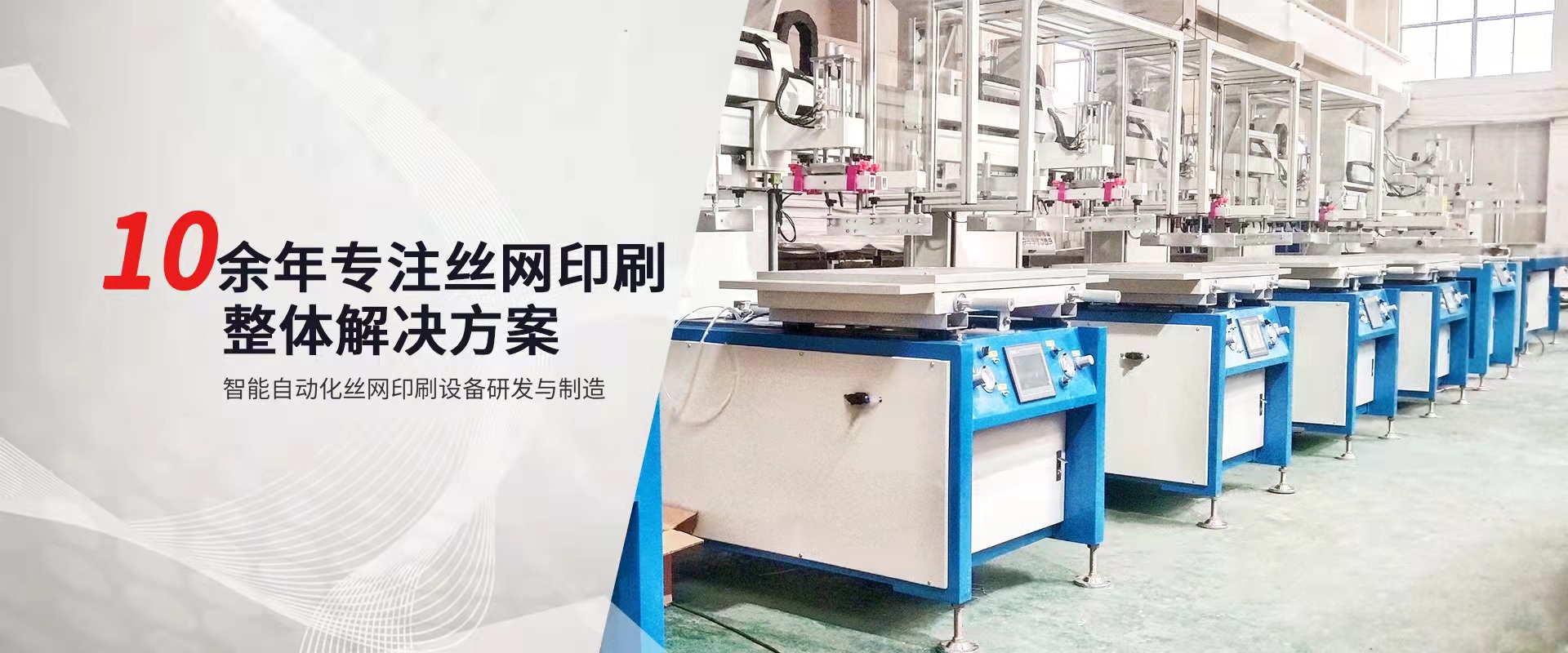

在电子制造领域,陶瓷电阻的生产效率和精度一直是行业关注的焦点。传统的陶瓷电阻印刷工艺虽然成熟,但在面对高产能和高精度需求时,往往显得力不从心。为了满足市场对高性能、高可靠性的电阻产品的需求,远甬科技推出了陶瓷电阻印刷智造方案,实现了每小时2000件±1%阻值精度的高效生产。本文将从问题、解决方案到实际案例,全面解析这一创新方案的优势和实施细节。

一、传统陶瓷电阻印刷的痛点与挑战

陶瓷电阻作为电子电路中的关键元件,其生产过程涉及复杂的印刷、烧结和测试环节。传统工艺在以下方面存在明显痛点:

- 生产效率低:传统印刷设备的产能有限,难以满足现代化电子制造对高产能的需求。

- 精度不稳定:由于人工操作和设备精度的限制,电阻阻值的偏差率较高,难以实现±1%的高精度要求。

- 成本高昂:高损耗和低效率导致生产成本居高不下,尤其是在大批量生产中。

这些问题不仅影响了企业的竞争力,也制约了陶瓷电阻在高端电子设备中的应用。

二、远甬智造方案的核心优势

针对上述痛点,远甬科技推出的陶瓷电阻印刷智造方案,通过技术创新和流程优化,实现了高效、高精度的生产目标。以下是该方案的核心优势:

- 高产能输出:采用先进的自动化印刷设备和智能化控制系统,每小时可生产2000件陶瓷电阻,满足现代化电子制造的高产能需求。

- 高精度控制:通过精密的印刷技术和实时监测系统,确保阻值偏差率控制在±1%以内,满足高端电子设备对电阻精度的严格要求。

- 智能化管理:结合物联网技术,实现生产过程的实时监控和数据分析,优化生产参数,降低损耗,显著降低成本。

三、方案实施的步骤与流程

为了确保陶瓷电阻印刷智造方案的顺利实施,远甬科技提供了详细的分步骤操作指南:

- 设备校准与调试:首先对印刷设备进行精准校准,确保设备的稳定性和一致性。

- 材料准备与优化:选用高精度的陶瓷浆料和印刷模板,优化材料配比,提升印刷质量。

- 自动化生产启动:启用自动化印刷系统,实现从浆料调配、印刷成型到烧结冷却的全流程自动化。

- 实时监测与反馈:通过在线监测系统,实时采集生产数据,及时调整工艺参数,确保阻值精度。

- 品质检测与包装:对每批次产品进行严格检测,确保阻值符合标准后进行包装和交付。

四、真实案例与数据支持

为了验证陶瓷电阻印刷智造方案的实际效果,远甬科技在2025年的某高端电子制造项目中进行了实践。以下是部分真实数据:

- 生产效率提升:相比传统工艺,产能提升了30%,每小时可达2000件。

- 精度显著提高:阻值偏差率从±3%降至±1%,显著提升了产品质量和客户满意度。

- 成本降低:通过减少损耗和优化流程,生产成本降低了20%。

这些数据充分证明了远甬智造方案在实际应用中的高效性和可靠性。

五、常见误区与注意事项

在实施陶瓷电阻印刷智造方案时,需要注意以下常见误区:

- 忽视设备校准:设备校准是确保高精度生产的关键步骤,不可忽视。

- 过度依赖自动化:虽然自动化提升了效率,但人工检查和干预仍必不可少。

- 忽略数据积累:通过持续的数据积累和分析,优化生产工艺,提升整体效率。

六、实操检查清单

为了确保生产过程的顺利进行,以下是一个简单的实操检查清单:

- 设备校准:检查印刷设备是否完成精准校准。

- 材料准备:确认陶瓷浆料和模板是否符合标准。

- 生产参数:检查印刷速度、温度控制等关键参数是否设置正确。

- 阻值检测:对每批次产品进行随机抽样检测,确保阻值精度。

- 生产记录:记录生产数据,便于后续分析和优化。

七、总结与展望

通过陶瓷电阻印刷智造方案,远甬科技成功实现了每小时2000件±1%阻值精度的高效生产,为电子制造行业树立了新的标杆。未来,远甬将继续深耕技术创新,推动陶瓷电阻印刷工艺的进一步升级,助力行业迈向更高效率和更高精度。

远甬致力于为电子制造行业提供智能化、高效的智造解决方案,助力企业实现高质量发展。如需了解更多详情,请访问我们的官方网站或联系我们的销售团队。

当前位置:

当前位置: